Lindenberg

LindenbergWebermuseum in Lindenberg

Das Spinnen von Garn in der ehemaligen Lambrechter Tuchindustrie

Die Maschinen der Vor- und Feinspinnerei

Im Jahr 1823 begann mit der Errichtung der 1. Tuchfabrik beim Lindenberger Nonnental die Industrialisierung der Lambrechter Tuchmacherei. Diese konzentrierte sich zuerst auf die mechanische Spinnerei, um dem jahrzehntelangen Übel von „Garnnot bzw. Garnhunger“, ausgelöst durch die Erfindung des Schnellschusses 1733, endlich ein Ende zu setzen.

Die Herkunft der ersten Maschinen

Nach einer Mitteilung stammten die ersten Maschinen dieser ersten mechanischen Spinnerei aus Verviers im heutigen Belgien. Dort hatte der englische Industrielle William Cockerill kurz vor 1800 eine erste Werkstatt zum Bau von Spinnmaschinen nach englischem Vorbild eingerichtet. Dies in konkurrenzloser Alleinstellung hierfür, so dass er als einziger für die Herstellung der Spinnmaschinen für die 1. Tuchfabrik infrage kommt.

Start mit mehreren Maschinen

Dabei ging es in der Summe um mindestens neun Maschinen, wie diese Anfang des 19. Jahrhunderts für das mechanische Spinnen benötigt wurden. Bestehend aus Rohkrempel, Feinkrempel und Vorspinnmaschine für die Vorspinnerei sowie vier Feinspinnmaschinen für die Feinspinnerei, dazu zwei Haspeln, beide wohl noch der Vorspinnerei zuzuordnen. Das spätere Vereinigen der Vorspinnmaschinen, über den Zweier- zum Dreier- bzw. Dreikrempelsatz, erschuf einen Maschinengiganten bis über 30 m Länge. Er wurde als „Assortiment“ bezeichnet, darin oft auch die jeweiligen Feinspinnmaschinen inbegriffen.

Lockeres Vorgarn aus der Vorspinnerei

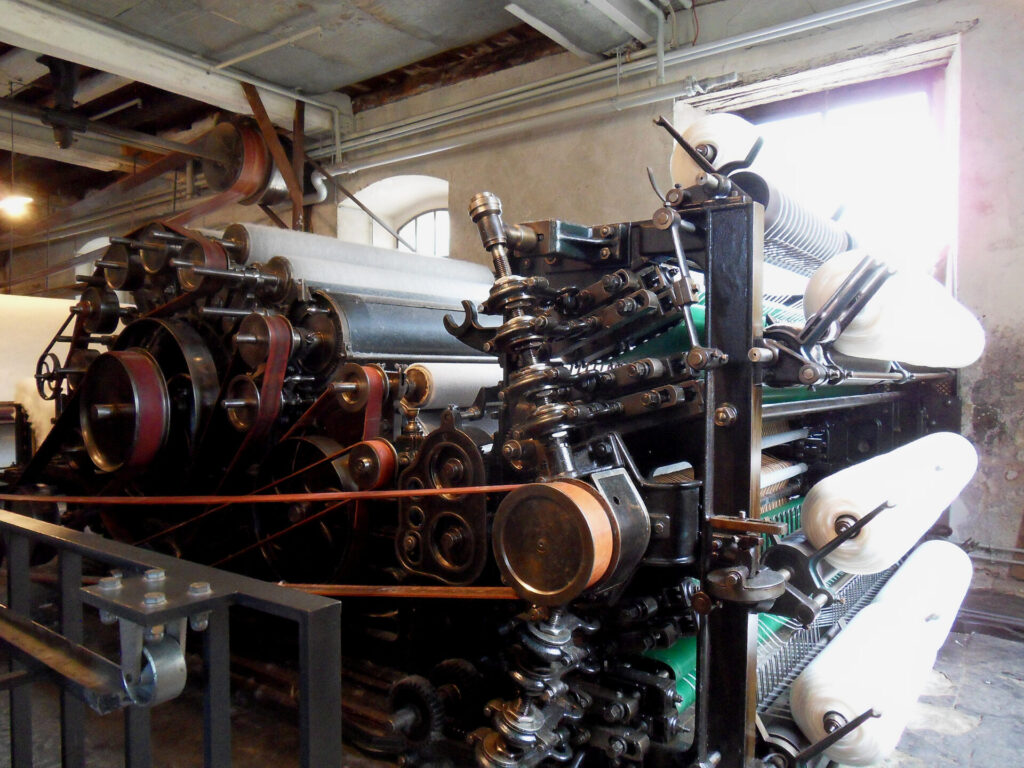

Blick auf die Vorspinnmaschine eines Dreikrempelsatzes mit auf Spulen gehaspeltem Vorgarn (rechts)

Blick auf die Vorspinnmaschine eines Dreikrempelsatzes mit auf Spulen gehaspeltem Vorgarn (rechts)

In der Vorspinnerei wurde die Wolle in mehreren Krempelgängen von Stahldornen durchkämmt, dabei ihre Haare bzw. Fasern parallelisiert. Aus dem Wollpelz erstellte die Vorspinnmaschine dann den Flor. Dieser wurde in Faserbänder geteilt, die dann zur Stabilisierung leicht vor gedreht das lockere Vorgarn ergaben. Auf Vorgarnspulen bzw. -hölzern oder -walzen gehaspelt kam dieses dann in die Feinspinnerei, wo es zu festem Garn gesponnen wurde.

Festes Garn in der Feinspinnerei gesponnen

Warum dieses mit gleich vier (!) Feinspinnmaschinen erfolgte (bei einem Assortiment), hatte mit dem Umstand zu tun, dass es sich bei diesen zum relevanten Zeitpunkt noch um Hand betriebene Spinning Jennies handelte, wo der Spinnprozess für Handeinstellungen mehrmals unterbrochen werden musste. Die Vorspinnerei dagegen wurde über Transmission mit Wasserkraft angetrieben und leistete so im durchgängigen Betrieb eine große Menge Vorgarn, deren adäquate Verarbeitung vier Spinnmaschinen erforderte.

Auch wegen deren noch niedrigen Anzahl Spindeln, teils mit 20 und 30 angegeben. Dabei existierten schon 1774 in England Spinning Jennies mit 100 Spindeln, die sich allerdings nicht durchsetzten, u.a., weil ihre Bedienung enorme Kraft erforderte und sie von ihrer Größe her als Holzkonstruktionen an ihre Grenzen stießen. Überdies wurden in der 1816 im Schöntal von Louis Dacqué gegründeten Wollspinnerei bereits Spinnmaschinen mit 60 Spindeln eingesetzt. Letztlich lassen auch Bestandslisten von Lambrechter Tuchfabriken auf Spinnmaschinen mit 60 Spindeln schließen, so auch für die 1. Tuchfabrik!

Von kleinen zu großen Spinnmaschinen

Bis etwa Mitte des 19. Jahrhunderts wurden von Hand betriebene Spinning Jennies mit 60 Spindeln in der Lambrechter Tuchindustrie verwendet. Dann ging die Entwicklung hin zu größeren Spinnmaschinen mit höherer Spindel-Anzahl, die dann die kleineren Spinning Jennies ersetzten. Für die 1. Tuchfabrik bildete etwa ein Spinnstuhl (Spinnmaschine) mit 124 Spindeln die erste Steigerungsstufe, dann folgten Spinnstühle mit 180 und darauf mit 240 Spindeln. Fast identisch verlief die Entwicklung bei der 1836 errichteten 4. Tuchfabrik in Lindenberg (unmittelbar neben 2. Tuchfabrik als Vorläufer der ehemaligen Papierfabrik Knoeckel, Schmidt).

Diese Spinning Jennies mit über 100 Spindeln waren nicht mehr allein von Hand zu betreiben. Sie besaßen etwa ein mechanisches Seitengetriebe, das die Muskelkraft in eine höhere Kraft übersetzte. Die Arbeit an solchen Maschinen war mehr eine Plackerei. Weit besser waren die mit Wasserkraft angetriebenen Wasserspinnstühle. Erst damit waren die großen Spinning Jennies wesentlich leichter zu bedienen.

Zumal diese schon ab der Spinning Jenny mit 100 Spindeln zunehmend mit Eisen verstärkt wurden und sogar ganze Maschinenteile aus Eisen erhielten, bis schließlich aus der ursprünglich hölzernen Spinning Jenny die „Eiserne Spinning Jenny“ entstand, die einen kraftvollen Antrieb erforderte. Letzterer beseitigte nicht nach wie vor noch nötige Handeinstellungen, um ein kontinuierliches Spinnen zu ermöglichen.

Die Technik der Spinning Jenny

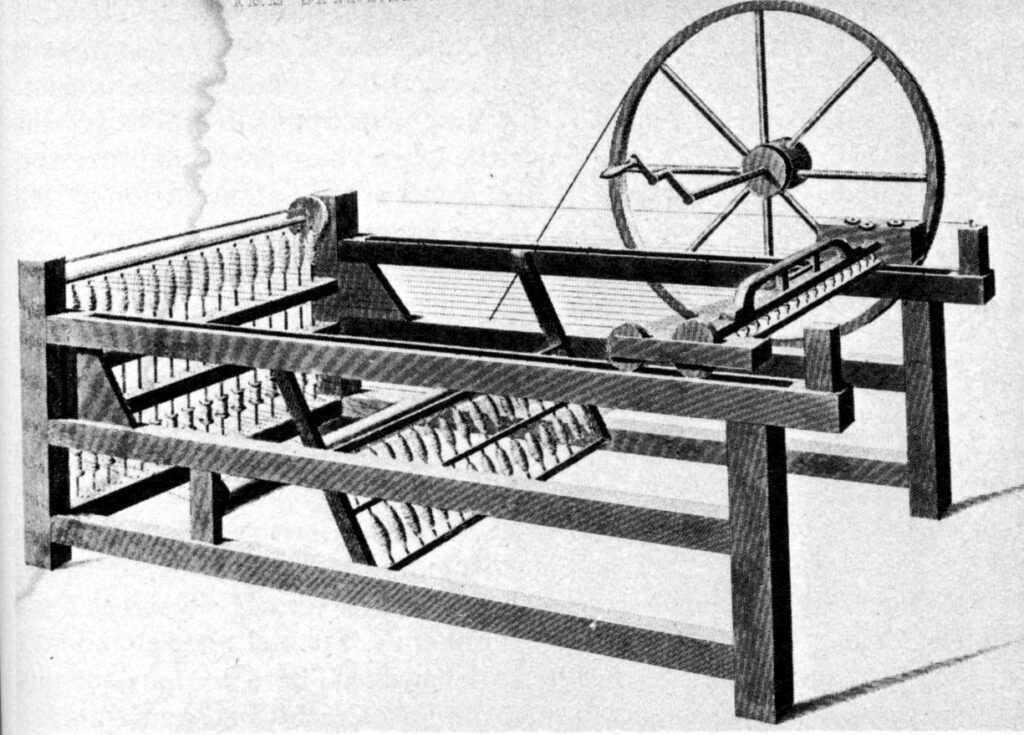

Historische Spinning Jenny des 18. Jahrhunderts mit 16 Spindeln

Die Spinning Jenny basierte auf der Absetz- bzw. Abwendertechnik. Hauptteil dafür war die „Klemme“ auf einem Brett mit Rollen, die so auf einem hölzernen Rahmen vor und zurück fahren konnte. Die Spinnphase begann mit der Einfahrt der Klemme zu den Spindeln hin, wobei sie einen Teil des Faserbündels (Vorgarn) festhielt. Dann wurden die Spindeln in Rotation gebracht, dabei durch Wegrollen (=Absetzen bzw. Abwenden!) der Klemme das Faserbündel gestreckt und zu festem Garn verdreht. Letzteres wurde dann auf die Spulen der Spindeln auf gewunden. Das Ganze so wiederholend.

Der Selfaktor als Selbstläufer

1830 wurde nach dem Vorbild der Spinning Jenny der Selfaktor entwickelt, der komplett selbsttätig lief und über Transmissionstechnik im Dauerbetrieb arbeiten konnte. Seine Eisen- bzw. Stahlkonstruktion erlaubte den Ausbau auf bis zu über 400 Spindeln, womit er die imposante Breite jenseits der 30 m einnehmen konnte. Über diese Art Spinnmaschinen verfügten die Lambrechter Tuchmacher allerdings erst ab 1869.

Das Spinnen mit dem Selfaktor

Feinspinnerei mit Selfaktoren der ehemaligen Tuchfabrik J. J. Marx

Der Selfaktor besaß einen „Wagen“, der in seiner Bewegung in etwa der Klemme der Spinning Jenny entsprach und über Schienen auf dem Boden lief. Oben war er mit den Spindeln zum Spinnen besetzt. Eingefahren zum fest stehenden Teil des Selfaktors, wo sich die Vorgarnspulen mit dem lockerem Vorgarn und dem Lieferwerk befanden, übernahmen die Spindeln das Vorgarn.

Im Ausfahren des Wagens wickelte das Lieferwerk das Vorgarn von den Vorgarnspulen ab und gab es an die mit dem Wagen sich abwendenden Spindeln weiter. Letzteres jedoch nur bis zur Abwicklung von 120 cm Vorgarn. Indem der Wagen mit den Spindeln sich weiter abwendete, leitete er nun eine Streckung des Vorgarns ein, bis zu seiner maximalen Ausfahrposition von ca. 160 cm.

Bereits mit Beginn des Streckens des Vorgarns setzten die Spindeln in leichten Touren zum Verdrehen des lockeren Vorgarns an, um am Ende dann in höheren Touren das lockere Vorgarn zu festem Garn zu spinnen. Um dieses danach wieder etwas zu entspannen, drehten die Spindeln kurz in Gegenrichtung zurück. Dann startete der Wagen seine Einfahrt hin zum lockeren Vorgarn. Damit rückten auch die Spindeln ein, auf deren Garnspulen nun mit Hilfe von „Windern“ das feste Garn in geordneten Lagen auf gewunden wurde. Der Vorgang begann von vorn und in stetem Fluss vermochte ein Selfaktor am Tag so an die hunderttausend Meter Garn und mehr zu spinnen.

Schafwolle für Streich- und Kammgarn

Die große Streckung des Vorgarns um ein Drittel diente der Vergleichmäßigung und Gewinnung von feinerem und längerem Garn. Dafür war die Absetz- bzw. Abwendertechnik der Spinning Jenny bestens geeignet. Diese wurde damit den Stapellängen (Haar- bzw. Faserlängen) der Schafwolle von um die 8 cm bis knapp über 28 cm gerecht, die eine entsprechende Streckung erlaubten. Wobei im speziellen Verfahren von Kämmen oder Streichen Wollen mit spezifisch kurz- bzw. langstapeligem Anteil erstellt wurden. Die mit langstapeligem Anteil wurden in Kammgarn-Spinnereien zu Kammgarn gesponnen, die mit kurzstapeligem Anteil kamen in Streichgarn-Spinnereien, um daraus Streichgarn zu spinnen. In den Lambrechter Tuchfabriken wurde ausschließlich die Streichgarnspinnerei praktiziert.

Bestand an Spinntechnik im Jahr 1882

Ein Zunftbericht listet für 1882 den Bestand an Lambrechter Spinntechnik wie folgt auf: (Auf Lindenberger Bann) 1. Tuchfabrik (auch Untere Tuchfabrik u. Alte Maschine) 6 Assortimente, 2. Tuchfabrik (auch Mittlere Tuchfabrik u. Neue Maschine) 6 Assortimente, 4. Tuchfabrik (auch Obere Tuchfabrik u. Schlossmaschine) 5 Assortimente. (In Lambrecht) 3. Tuchfabrik (auch Dorfmaschine, Färberstraße) 4 Assortimente, Georg Botzong (Hauptstraße) 3 Assortimente, Hartmann Botzong und L. u. P. Strauch (Fabrikstraße) je 2 Assortimente, J. J. Marx (Fabrikstraße) 4 Assortimente, Haas & Botzong (Klostergartenstraße) 4 Assortimente, J. Sauerbrunn (Hauptstraße) 3 Assortimente. (Zu Gebr. Haas und F. Waltzinger Söhne, Klostergartenstraße, keine Angaben).

Imposante Spinnmaschinen gibt es keine mehr

Von den einst imposanten Spinnmaschinen in den Tuchfabriken in Lambrecht bzw. im Lambrechter Tal gibt es keine mehr. Nach Einstellung der Tuchmacherei mit Stilllegung der Tuchfabriken, bei der letzten Tuchfabrik F. & L. Haas zum Jahresende 1966, wurden diese ausgemustert. Spuren davon sind noch in der ehemaligen Tuchfabrik Gebr. Haas (heute Firma Jola) auf Böden zu entdecken, die erkennen lassen, wo einst die Schienen für die Wagen der Selfaktoren verlegt waren.